机床用精密行星减速机是一种专为高精度机床设备设计的核心传动部件,主要用于降低伺服电机或步进电机的转速、放大扭矩,并确保传动过程中的高精度定位和稳定性。其性能直接影响机床的加工精度、效率和可靠性,因此在数控机床、加工中心、精密磨床等高端装备中应用广泛。

机床对传动系统的精度、刚性和动态响应要求极高,精密行星减速机需满足以下核心特性:

1.高传动精度

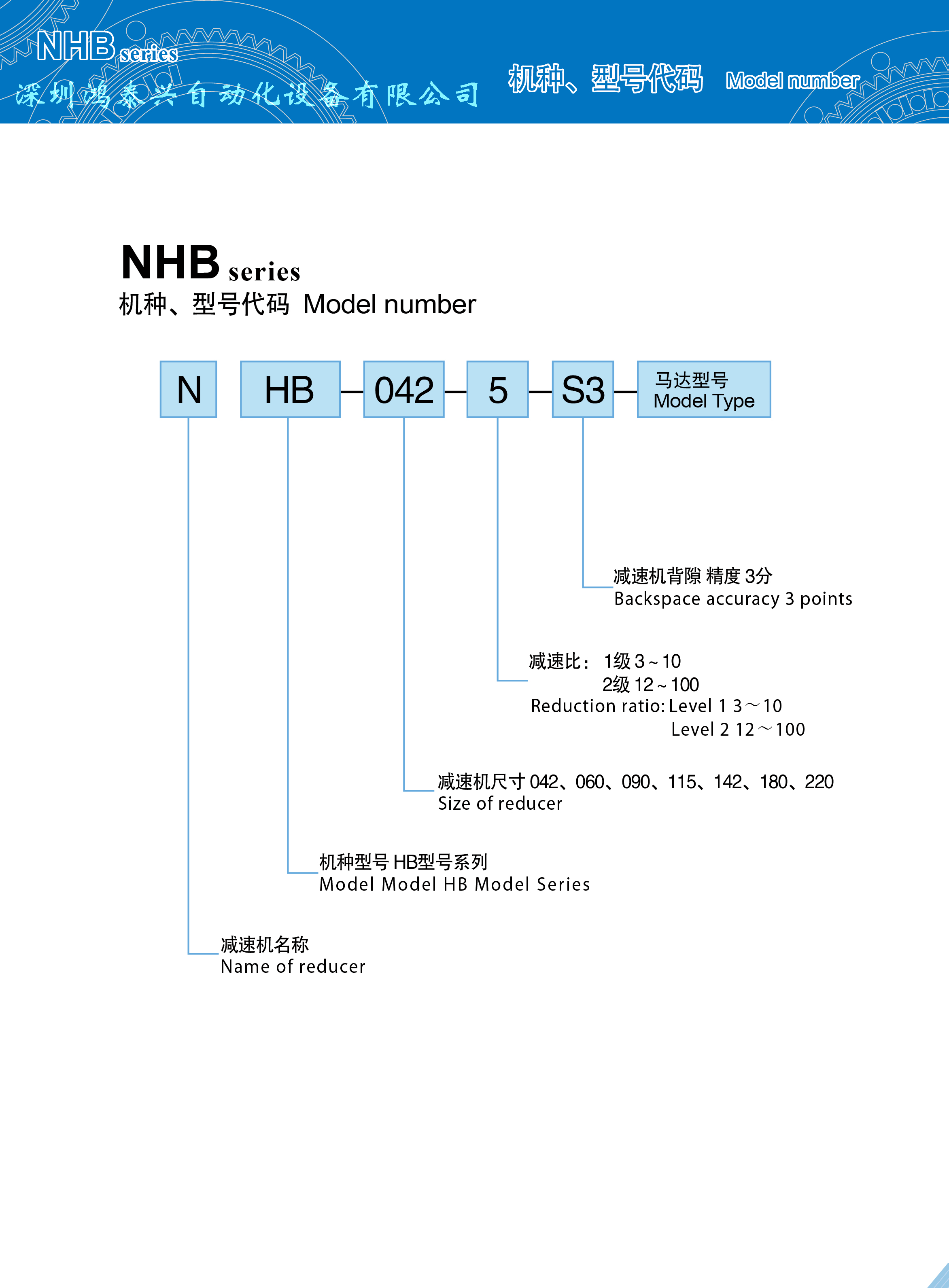

背隙(回程误差)极低(通常≤5弧分,高精密型可≤3弧分甚至1弧分),确保反向传动时无间隙,避免加工中的定位误差;传动误差小(如单级≤10弧秒),保证输出端的运动精度。

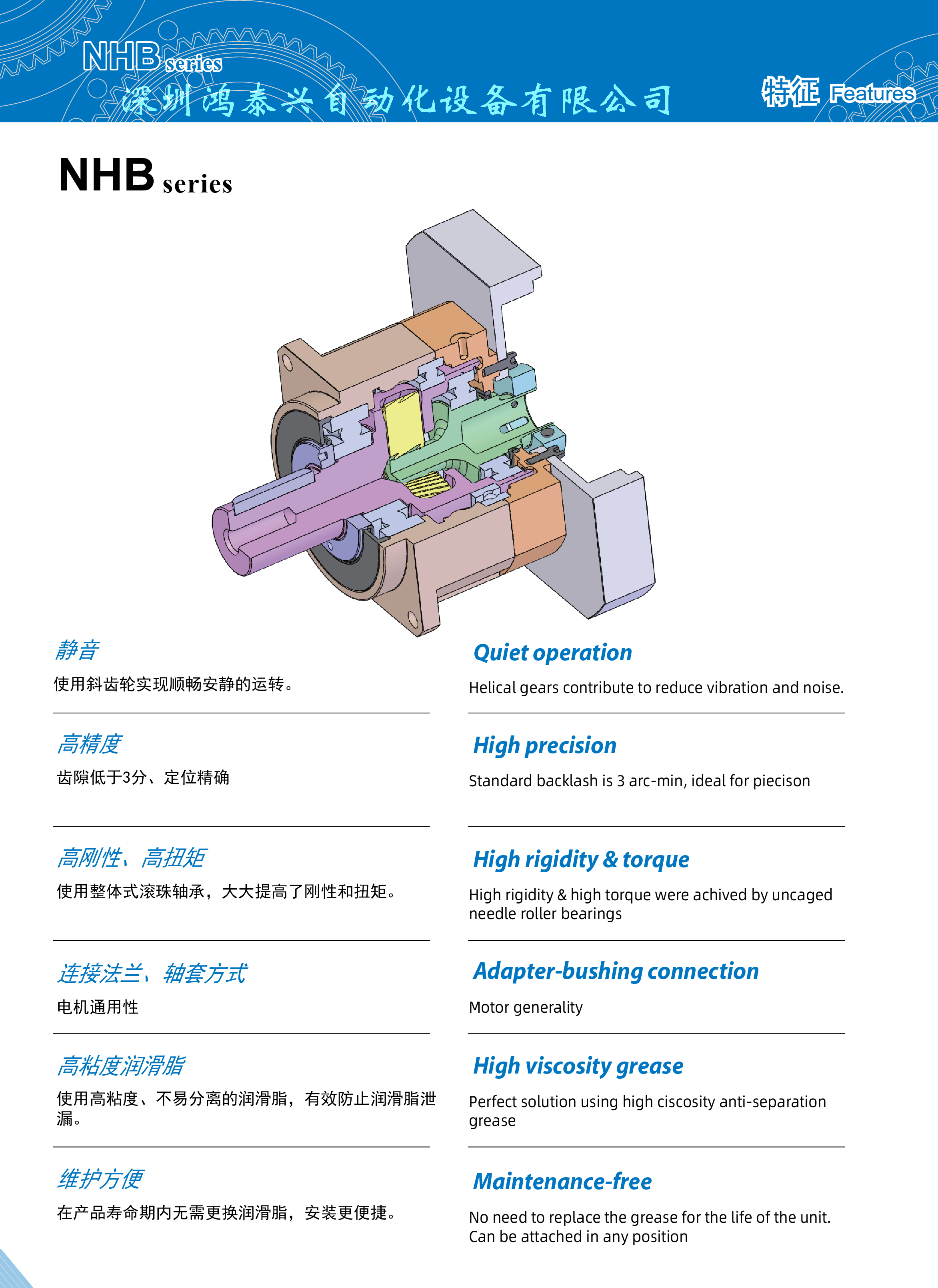

2.高刚性

采用高强度合金钢(如20CrMnTi、40CrNiMo)并经渗碳淬火或感应淬火处理(表面硬度HRC58-62),配合精密磨齿工艺,齿轮和行星架刚性优异,可承受高负载冲击而不发生弹性变形,适合重切削或高频往复运动的机床场景。

3.高扭矩密度

行星齿轮的多齿啮合结构(通常3-4个行星轮)使载荷均匀分布,单位体积传递的扭矩远高于普通齿轮箱,满足机床对“小体积、大扭矩”的需求(如加工中心进给轴需紧凑安装)。

4.低振动与低噪音

精密磨齿控制齿面粗糙度(Ra≤0.4μm),优化齿向修形(鼓形修形)和齿向鼓形量(0.05-0.1mm),减少啮合冲击;行星架采用轻量化设计(如铝合金或薄壁钢),降低转动惯量,适用于高速场合(部分型号最高输入转速≥10000rpm)。

5.高动态响应

结合低背隙和高刚性,减速机可快速跟随伺服电机的指令变化,缩短加减速时间,提升机床的加工效率(如高速切削时的进给响应)。

6.长寿命与高可靠性

采用密封设计(如双唇油封)防止切削液、油污侵入,内部填充高性能润滑脂(如聚脲基脂),在-20℃~100℃环境下长期稳定运行,寿命通常≥20000小时(按ISO标准)。